豆知識・FAQ

豆知識 第9講空気輸送装置のトラブルと対策

前講では空気輸送装置の特長を述べました。特長をたくさん持った空気輸送装置ですが、トラブルも無い訳ではありません。ここでは最後に、空気輸送装置によくあるトラブルと対策について述べます。

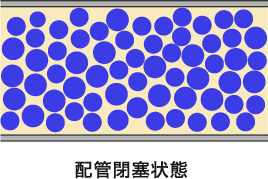

01輸送管閉塞

粉粒体が配管に詰まり、輸送ガスが流れなくなる状態。

原因と対策

- 管内ガス流速が低すぎる(輸送ガス量不足) 粉粒体の物性把握が充分でなく、誤った設計条件を選択した、など

→輸送ガス量を増やす。

配管ルートの見直し。

輸送管閉塞は複数の原因が競合して発生するケースが多いです。

このようなトラブルが発生したら、デンカエンジニアリングに相談下さい。

02輸送管摩耗

粉粒体が輸送管壁に衝突して、配管を摩耗させ、管壁に穴が開く。

原因と対策

- 管内ガス流速が速すぎる

→管内ガス流速を下げる。

配管摩耗の研究によると、摩耗量は粉粒体速度の2.7~5.0乗に比例すると言われて います。

ガス流速を下げることは摩耗防止に最も効果がありますが、別のトラブルにつながる 懸念もあります。

拡管(豆知識第7講)することも効果があります。 - 粉粒体の濃度が小さい

→極力高濃度輸送にする。 - 配管ルート、配管材料の選定が間違っている

→配管ルート、配管材料選定を設計しなおす。

摩耗はベンド部で最も発生しやすいので、ベンド管の数を最小にするルートを選定 します。

摩耗の多い部分にセラミックライニング管を使用すると効果があります。

セラミック管を部分的に使用する際は、鋼管とセラミック管の接続部で摩耗量が大 きくなることがあります。

配管ルート、配管材料の選定については、経験と実績を有するデンカエンジニアリングにご相談下さい。

03粉粒体の破砕・粉化

造粒・顆粒状の粉粒体が輸送中で破砕・粉化する。

原因と対策

- 輸送中に粉粒体の管壁への衝突、粉粒体同士の衝突が起きることによる

→管内ガス流速を下げる。

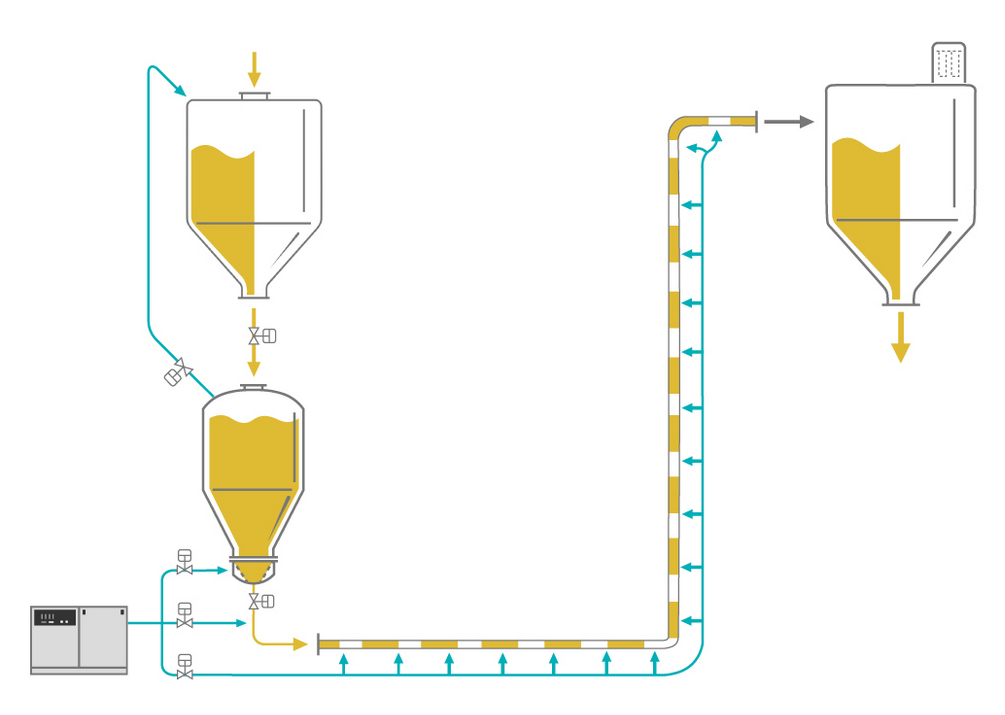

輸送配管内を低速のプラグ流(豆知識第5講)で輸送します。

高濃度で低速輸送するため、管壁や粉粒体同士の衝突が減り、粉化を防止できます。

デンカエンジニアリングは低速・高濃度空気輸送装置「スラストフロー」で粉化防止に対応します。

→極力ベンド(曲管)の無い輸送ルートを選定する。

粉化はベンド部での衝突によって生ずることが多いですので、ベンドを用いなければならない場合は、ベンドの数を最小にする、ベンドの曲げ半径を大きくするなどの対応が必要になります。

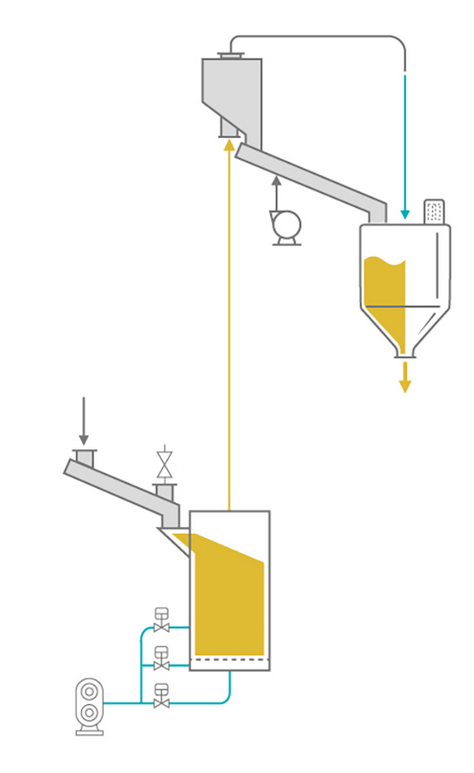

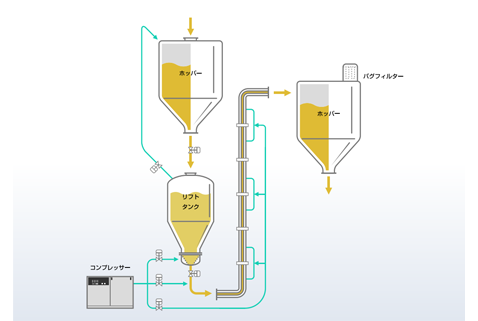

デンカエンジニアリングの垂直専用空気輸送装置「ハイフローリフト」は直管だけで輸送するため、管壁との衝突が殆ど生じません。粉粒体を垂直に揚げて、横移動はシュートで「そっと」落としますので、破砕・粉化がほぼ生じません。

04粉粒体の吸湿・潮解

輸送ガス中の水分により粉粒体が潮解する。特に圧縮空気を用いた場合は結露が生じ潮解に至る。

原因と対策

- 輸送ガス中の水分による

→輸送ガスを除湿する。

圧縮したガスが結露しやすいことを応用すると、除湿が容易に出来ます。

ガス除湿装置としては、アフタークーラー、冷凍式ドライヤ、吸着式ドライヤ、

膜式ドライヤなどがあります。粉粒体の性状に合ったドライヤを選定します。

乾燥したガスを用いることにより輸送後の貯蔵安定性にも有効です。

→低圧輸送、特に吸引式輸送装置を採用しない

ガスは圧縮した状態の方が除湿し易く、その除湿効果が大きくなります。

低圧空気輸送ではガス圧力が低いため、充分に除湿が出来ないことがあります。

吸引輸送は外気を吸い込むため、輸送ガスの除湿が困難です。

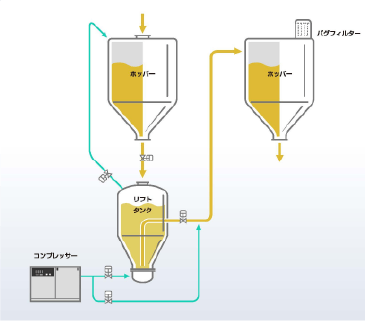

デンカエンジニアリングの高圧空気輸送装置「ハイフローニューマ」(高圧リフトタンク方式)は、流動化機構により、乾燥したガスと粉粒体が良好に混合され、装置の気密性も高いため、吸湿・潮解性のある粉粒体の輸送に適しています。

05空気輸送装置での粉粒体の付着

強付着性の粉粒体を空気輸送すると輸送管が詰まる。

原因と対策

- 強付着性粉体(一般に粒径20ミクロン以下の粉体は粒子間力により強付着性を示す)が管壁に付着成長し、輸送管が詰まる(例:カーボンブラック、酸化チタン)。

→付着した粉体を剥離させる。

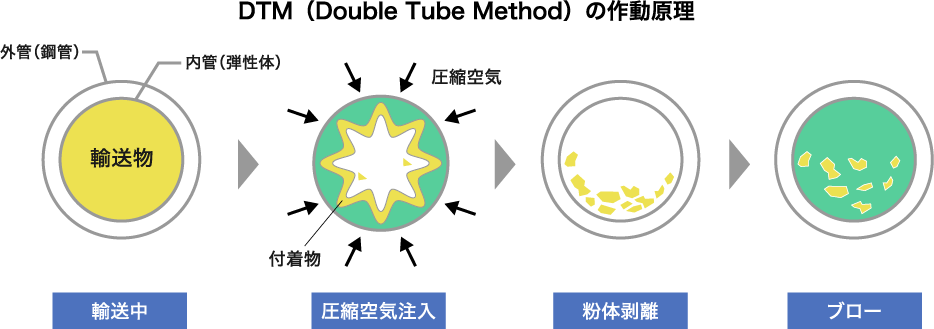

デンカエンジニアリングの「DTM」(Double Tube Method)は、輸送配管内に可撓性の内管(ゴムチューブ)を取り付けた二重管を使用します。

付着した粉体は、内管を変形させて剥離させます。

粉体の付着を防止するのではなく、付着した粉体を剥離させるという、逆の発想です。カーボンブラックや酸化チタンの輸送に活用されています。

【コラム】

輸送管に付着防止対策(ライニングや塗装)を施しても、配管の詰まりを防止する効果は殆どありません。

ライニングや鏡面仕上げにより付着を防止しても、次第に内壁が傷付くため、効果は長持ちしません。